氧化鎂回轉窯簡介

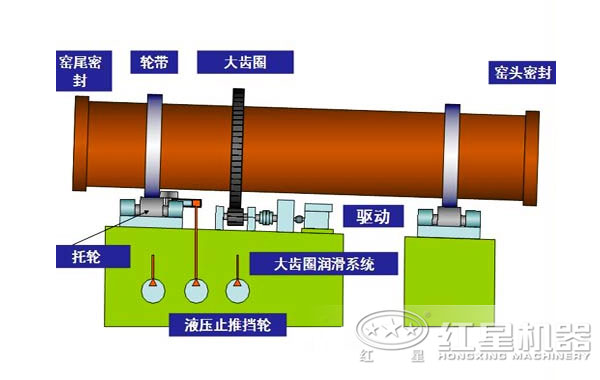

氧化鎂回轉窯使用圓筒設備對固體物料進行機械、物理或化學處理,屬于建材類設備,在建材、冶金、化學、環(huán)保等行業(yè)有著廣泛的應用,該設備是大型回轉圓筒類設備,窯體內(nèi)部有耐火磚襯以及換熱裝置,小角度傾斜安裝,以低速旋轉。氧化鎂回轉窯主要由窯頭部分、窯體部分、窯尾部分、支撐架、預熱塔、冷卻機、輸送帶等部分組成。

性能特點

1.氧化鎂回轉窯可以劃分為過渡帶、燒成帶和冷卻帶。物料進入窯體后分別經(jīng)過分解、煅燒和冷卻,工藝穩(wěn)定,熟料質(zhì)量較高,易磨性增強。

2.氧化鎂回轉窯的預分解窯的單位容積產(chǎn)量高,使窯內(nèi)物料層厚度增加,窯體轉速也相應提高,可以提高物料層受熱均勻性。

3.氧化鎂回轉窯具有熱循環(huán)利用率充分、熱效率高、燃料消耗低、電耗低和生產(chǎn)費用低等幾方面優(yōu)點。

氧化鎂回轉窯常見故障及解決方法

1.出現(xiàn)結圈現(xiàn)象。解決方法:當結圈位置距離排料口較遠時,不必關掉排風和減少喂料量,只需拉出噴煤管就可以燒掉。當窯內(nèi)窯皮長得長并且厚或者有輕度圈根時,將噴煤管偏外拉出,移動燃燒帶位置,降低結圈部位溫度,改變煤灰沉落位置,使厚長的窯皮逐漸垮落。

2.氧化鎂回轉窯放炮。解決方法:在點火前盡量減少通熱風或者不向窯內(nèi)通熱風,減少煤粉的沉落,需要放熱風時可以開排風機,同時低速旋轉窯體將煤粉排到窯外。

3.窯尾吐灰。解決方法:及時對預熱器、翻板閥、管道和門等部位進行堵漏處理,減少漏風對窯體運轉的影響,確保溫度和壓力恢復到正常狀態(tài)。按照設計要求重新焊接窯尾煙室斜坡與下料室板的錨固件和澆注料。

4.拖輪軸瓦升溫。解決方法:循環(huán)水外排,加大冷卻水量,同時對各擋輪帶與托輪接觸面加強潤滑;如果整個托輪溫度較高,可向托輪下面的水槽內(nèi)加水降溫;如果軸肩或止推圈處溫度高,可改變液壓擋輪運行狀態(tài)。

5.托輪瓦座球體磨損或裂紋。解決方法:托輪瓦座及球體采用高分子復合材料鑄造,既具有很強的粘著力,優(yōu)異的綜合機械性能,又具備良好的耐受水、油及化學介質(zhì)的能力,可以減少維修時間,創(chuàng)造更大的經(jīng)濟價值。

氧化鎂回轉窯設備由回轉筒體、支承裝置、帶擋輪支承裝置和窯頭、窯尾密封裝置、噴煤管裝置等部分組成。氧化鎂回轉窯設備是一個有一定斜度的圓筒狀窯體,斜度為3~4%,整個窯體由托輪裝置支承,并有控制窯體上下竄動的擋輪裝置。窯頭采用殼罩式密封,窯尾裝有軸向接觸式密封裝置,保證了密封的可靠性。工作時借助窯的轉動來促進料在回轉窯(旋窯)內(nèi)攪拌,使料互相混合、接觸進行反應。窯頭噴煤燃燒產(chǎn)生大量的熱,熱量以火焰的輻射、熱氣的對流、窯磚(窯皮)傳導等方式傳給物料。物料依靠窯筒體的斜度及窯的轉動在窯內(nèi)向前運動,最終煅燒后物料從窯頭罩進入冷卻機冷卻。

技術參數(shù)

| 產(chǎn)品規(guī)格 (m) |

窯體尺寸 | 電機功率 (kw) |

總重量 (t) |

備注 | ||||

| 直徑(m) | 長度(m) | 斜度(%) | 產(chǎn)量 (t/d) |

轉速 (r/min) |

||||

| Φ2.5×40 | 2.5 | 40 | 3.5 | 180 | 0.44-2.44 | 55 | 149.61 | |

| Φ2.5×50 | 2.5 | 50 | 3 | 200 | 0.62-1.86 | 55 | 187.37 | |

| Φ2.5×54 | 2.5 | 54 | 3.5 | 280 | 0.48-1.45 | 55 | 196.29 | 窯外分解窯 |

| Φ2.7×42 | 2.7 | 42 | 3.5 | 320 | 0.10-1.52 | 55 | 198.5 | ------ |

| Φ2.8×44 | 2.8 | 44 | 3.5 | 450 | 0.437-2.18 | 55 | 201.58 | 窯外分解窯 |

| Φ3.0×45 | 3 | 45 | 3.5 | 500 | 0.5-2.47 | 75 | 201.94 | ------ |

| Φ3.0×48 | 3 | 48 | 3.5 | 700 | 0.6-3.48 | 100 | 237 | 窯外分解窯 |

| Φ3.0×60 | 3 | 60 | 3.5 | 800 | 0.3-2 | 100 | 310 | ------ |

| Φ3.2×50 | 3.5 | 50 | 4 | 1000 | 0.6-3 | 125 | 278 | 窯外分解窯 |

| Φ3.3×52 | 3.3 | 52 | 3.5 | 1300 | 0.266-2.66 | 125 | 283 | 預熱分解窯 |

| Φ3.5×54 | 3.5 | 54 | 3.5 | 1500 | 0.55-3.4 | 220 | 363 | 預熱分解窯 |

| Φ3.6×70 | 3.6 | 70 | 3.5 | 1800 | 0.25-1.25 | 125 | 419 | 預熱發(fā)電窯 |

| Φ4.0×56 | 4 | 56 | 4 | 2300 | 0.41-4.07 | 315 | 456 | 預熱分解窯 |

| Φ4.0×60 | 4 | 60 | 3.5 | 2500 | 0.396-3.96 | 315 | 510 | 預熱分解窯 |

| Φ4.2×60 | 4.2 | 60 | 4 | 2750 | 0.41-4.07 | 375 | 633 | 預熱分解窯 |

| Φ4.3×60 | 4.3 | 60 | 3.5 | 3200 | 0.396-3.96 | 375 | 583 | 預熱分解窯 |

| Φ4.5×66 | 4.5 | 66 | 3.5 | 4000 | 0.41-4.1 | 560 | 710.4 | 預熱分解窯 |

| Φ4.7×74 | 4.7 | 74 | 4 | 4500 | 0.35-4 | 630 | 849 | 預熱分解窯 |

| Φ4.8×74 | 4.8 | 74 | 4 | 5000 | 0.396-3.96 | 630 | 899 | 預熱分解窯 |

| Φ5.0×74 | 5 | 74 | 4 | 6000 | 0.35-4 | 710 | 944 | 預熱分解窯 |

| Φ5.6×87 | 5.6 | 87 | 4 | 8000 | Max4.23 | 800 | 1265 | 預熱分解窯 |

| Φ6.0×95 | 6 | 95 | 4 | 10000 | Max5 | 950×2 | 1659 | 預熱分解窯 |